Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ergonomicznych oraz ekonomicznych. Kluczowym elementem jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez zaprojektowaną maszynę. W pierwszej kolejności należy przeanalizować wymagania dotyczące wydajności oraz jakości produkcji, co pozwala na określenie parametrów technicznych maszyny. Ważne jest również dostosowanie maszyny do rodzaju montowanych komponentów, co może obejmować różnorodne technologie, takie jak automatyczne podawanie elementów czy systemy wizyjne do kontroli jakości. Kolejnym istotnym aspektem jest ergonomia stanowiska pracy, która ma na celu zapewnienie komfortu operatora oraz minimalizację ryzyka wystąpienia urazów. Projektanci muszą również uwzględnić kwestie związane z bezpieczeństwem, zarówno dla operatorów, jak i dla samego procesu produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

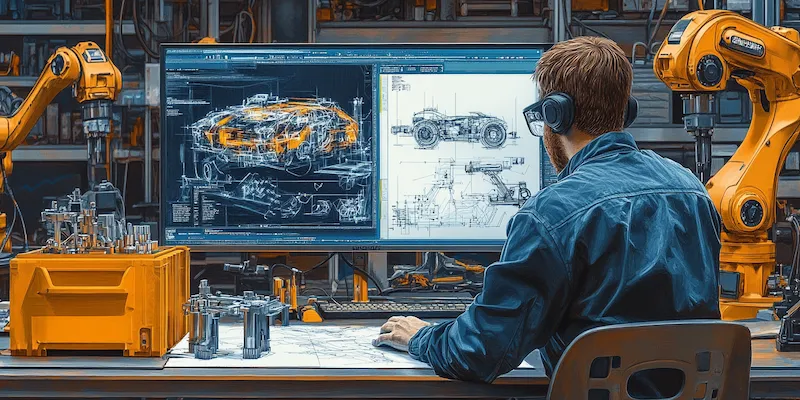

W nowoczesnym projektowaniu maszyn montażowych coraz częściej wykorzystuje się zaawansowane technologie, które zwiększają efektywność i precyzję procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na znaczne przyspieszenie cyklu produkcyjnego oraz redukcję błędów ludzkich. W tym kontekście roboty przemysłowe odgrywają kluczową rolę, umożliwiając wykonywanie skomplikowanych operacji montażowych z dużą dokładnością. Dodatkowo, technologie takie jak Internet Rzeczy (IoT) pozwalają na monitorowanie i analizowanie danych w czasie rzeczywistym, co umożliwia optymalizację procesów oraz szybką reakcję na ewentualne problemy. Warto również zwrócić uwagę na zastosowanie symulacji komputerowych w fazie projektowania, które pozwalają na testowanie różnych rozwiązań bez konieczności budowy prototypów. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać odpowiednie zmiany.

Jakie są wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpływać na ostateczny sukces projektu. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfikacji klientów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do szybkiego wprowadzania zmian w swoich liniach produkcyjnych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowoczesne rozwiązania technologiczne nie są kompatybilne ze starszymi urządzeniami, co może prowadzić do dodatkowych kosztów i opóźnień w realizacji projektu. Niezwykle istotne jest również zapewnienie odpowiedniego szkolenia dla pracowników obsługujących nowe maszyny, aby maksymalnie wykorzystać ich możliwości. Wreszcie, projektanci muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na jakość finalnego produktu.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród najważniejszych kierunków rozwoju można wymienić dalszą automatyzację procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do analizy danych i optymalizacji działań. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Również rozwój technologii 3D i druku przestrzennego otwiera nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych na żądanie. W kontekście ekologii i zrównoważonego rozwoju coraz większy nacisk kładzie się na projektowanie maszyn energooszczędnych oraz takich, które minimalizują odpady produkcyjne. Integracja systemów informatycznych z procesami produkcyjnymi stanie się standardem, co umożliwi lepsze zarządzanie zasobami oraz monitorowanie efektywności produkcji w czasie rzeczywistym.

Jakie są kluczowe czynniki wpływające na efektywność maszyn montażowych

Efektywność maszyn montażowych jest kluczowym czynnikiem determinującym sukces produkcji w różnych branżach. W pierwszej kolejności należy zwrócić uwagę na projektowanie samej maszyny, które powinno uwzględniać zarówno ergonomię, jak i wydajność. Dobrze zaprojektowane stanowisko pracy pozwala operatorom na łatwy dostęp do narzędzi oraz komponentów, co znacząco przyspiesza proces montażu. Kolejnym istotnym czynnikiem jest jakość użytych materiałów oraz komponentów. Wysokiej jakości elementy zapewniają nie tylko lepszą trwałość maszyn, ale również minimalizują ryzyko awarii, co z kolei przekłada się na mniejsze przestoje w produkcji. Automatyzacja procesów montażowych, poprzez zastosowanie robotów oraz systemów wizyjnych, również ma ogromny wpływ na efektywność. Dzięki automatyzacji możliwe jest osiągnięcie wyższej precyzji oraz powtarzalności operacji, co jest kluczowe w produkcji masowej.

Jakie są najlepsze praktyki w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych istnieje wiele najlepszych praktyk, które mogą znacząco wpłynąć na jakość i efektywność procesu produkcyjnego. Pierwszym krokiem jest dokładna analiza wymagań klienta oraz specyfiki produktów, które będą montowane. Zrozumienie tych aspektów pozwala na stworzenie maszyny dostosowanej do konkretnych potrzeb. Ważne jest również zaangażowanie wszystkich interesariuszy w proces projektowania, co może obejmować inżynierów, operatorów oraz menedżerów produkcji. Taki zespół multidyscyplinarny może dostarczyć cennych informacji i pomóc w identyfikacji potencjalnych problemów już na etapie planowania. Kolejną dobrą praktyką jest stosowanie metod prototypowania i testowania rozwiązań przed wdrożeniem ich do produkcji. Dzięki temu można szybko zweryfikować funkcjonalność maszyny oraz wprowadzić niezbędne poprawki. Warto także inwestować w szkolenia dla pracowników obsługujących maszyny, aby maksymalnie wykorzystać ich możliwości oraz zapewnić bezpieczeństwo pracy.

Jakie są różnice między różnymi typami maszyn montażowych

Maszyny montażowe można podzielić na różne typy, a każdy z nich ma swoje unikalne cechy oraz zastosowania. Pierwszym typem są maszyny manualne, które wymagają dużej interakcji ze strony operatora. Takie rozwiązania często stosowane są w małych seriach produkcyjnych lub tam, gdzie wymagana jest wysoka elastyczność. Z drugiej strony mamy maszyny półautomatyczne, które łączą elementy automatyzacji z manualną obsługą. Umożliwiają one zwiększenie wydajności przy jednoczesnym zachowaniu kontroli nad procesem przez operatora. Najbardziej zaawansowanym typem są maszyny automatyczne, które wykonują cały proces montażu bez potrzeby ingerencji człowieka. Takie rozwiązania idealnie sprawdzają się w dużych seriach produkcyjnych, gdzie kluczowa jest powtarzalność i szybkość działania. Warto również wspomnieć o maszynach modułowych, które składają się z wymiennych jednostek roboczych. Dzięki temu można je łatwo dostosować do zmieniających się potrzeb produkcyjnych bez konieczności budowy nowej linii montażowej.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

Najnowsze trendy w projektowaniu maszyn montażowych koncentrują się głównie na automatyzacji oraz cyfryzacji procesów produkcyjnych. W ostatnich latach obserwuje się rosnącą popularność robotyzacji, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Roboty przemysłowe stają się coraz bardziej zaawansowane i potrafią wykonywać skomplikowane operacje montażowe z dużą precyzją. Równocześnie rozwija się technologia sztucznej inteligencji, która umożliwia analizę danych oraz optymalizację procesów w czasie rzeczywistym. Dzięki temu producenci mogą szybciej reagować na zmiany popytu oraz dostosowywać swoje linie produkcyjne do aktualnych potrzeb rynku. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Tego rodzaju informacje mogą być wykorzystane do przewidywania awarii oraz planowania konserwacji, co znacząco zwiększa efektywność operacyjną zakładów produkcyjnych.

Jakie umiejętności są potrzebne do projektowania maszyn montażowych

Projektowanie maszyn montażowych to interdyscyplinarna dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz miękkich. Kluczową rolę odgrywa znajomość zasad inżynierii mechanicznej oraz automatyki, co pozwala na tworzenie efektywnych rozwiązań technologicznych. Umiejętności związane z modelowaniem 3D i symulacjami komputerowymi są równie istotne, ponieważ umożliwiają wizualizację projektu przed jego realizacją oraz identyfikację potencjalnych problemów. Wiedza z zakresu ergonomii i psychologii pracy jest niezbędna do zaprojektowania stanowisk pracy sprzyjających komfortowi operatora i minimalizacji ryzyka urazów zawodowych. Dodatkowo umiejętności analityczne są kluczowe dla oceny efektywności zaprojektowanych rozwiązań oraz podejmowania decyzji opartych na danych. Współpraca w zespołach multidyscyplinarnych wymaga także umiejętności komunikacyjnych i interpersonalnych, co pozwala na skuteczne dzielenie się pomysłami oraz rozwiązywanie problemów w grupie.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy maszyny. Na początku procesu projektowego warto uwzględnić koszty związane z badaniami i analizami rynku, które pomogą określić wymagania klientów oraz specyfikacje techniczne maszyny. Następnie należy oszacować wydatki związane z tworzeniem prototypu oraz testowaniem rozwiązań przed wdrożeniem ich do produkcji seryjnej. Koszt zakupu komponentów i materiałów również stanowi istotny element budżetu projektu; wysokiej jakości materiały mogą wiązać się z wyższymi kosztami początkowymi, ale mogą przynieść oszczędności w dłuższej perspektywie dzięki mniejszej liczbie awarii i przestojów produkcyjnych. Dodatkowo warto uwzględnić koszty związane z szkoleniem pracowników obsługujących nowe maszyny oraz serwisowaniem urządzeń po ich wdrożeniu do użytku.