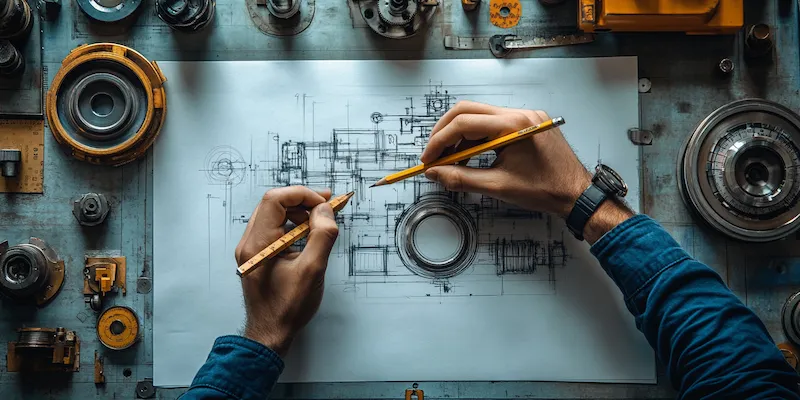

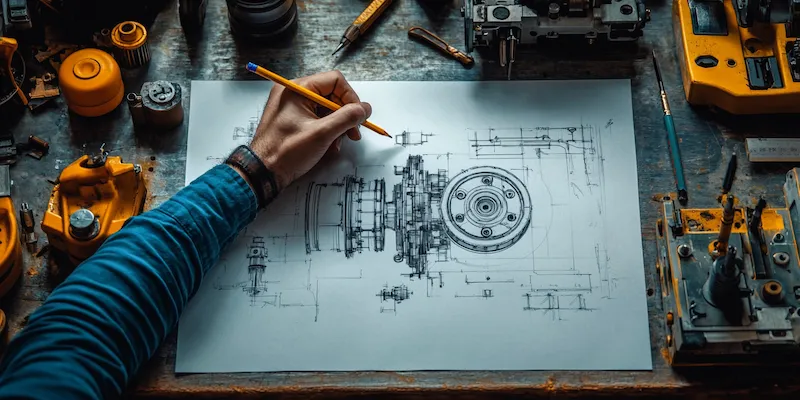

Budowa prototypów maszyn to proces, który wymaga starannego planowania oraz realizacji kilku kluczowych etapów. Pierwszym krokiem jest zdefiniowanie celu prototypu, co oznacza dokładne określenie funkcji, jakie ma spełniać. Ważne jest, aby zrozumieć potrzeby użytkowników oraz specyfikacje techniczne, które będą miały wpływ na ostateczny kształt maszyny. Kolejnym etapem jest projektowanie, które obejmuje zarówno koncepcję wizualną, jak i aspekty techniczne. W tym momencie inżynierowie i projektanci współpracują ze sobą, aby stworzyć modele 3D oraz rysunki techniczne. Następnie następuje faza produkcji, w której wykorzystuje się różne materiały oraz technologie, takie jak druk 3D czy obróbka CNC. Po wyprodukowaniu prototypu przeprowadza się testy, aby sprawdzić jego funkcjonalność oraz bezpieczeństwo.

Jakie materiały są najczęściej używane w budowie prototypów maszyn

W budowie prototypów maszyn wykorzystywane są różnorodne materiały, które dobierane są w zależności od specyfiki projektu oraz wymagań technicznych. Najczęściej stosowanymi materiałami są metale, takie jak stal nierdzewna czy aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. W przypadku elementów wymagających większej elastyczności często wykorzystuje się tworzywa sztuczne, takie jak ABS czy nylon, które można łatwo formować i przetwarzać. Coraz częściej w budowie prototypów stosuje się również kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie lekkość i wytrzymałość. Dodatkowo w nowoczesnych projektach coraz większą rolę odgrywają materiały biodegradowalne oraz ekologiczne, co wpisuje się w trend zrównoważonego rozwoju.

Jakie technologie wspierają budowę prototypów maszyn

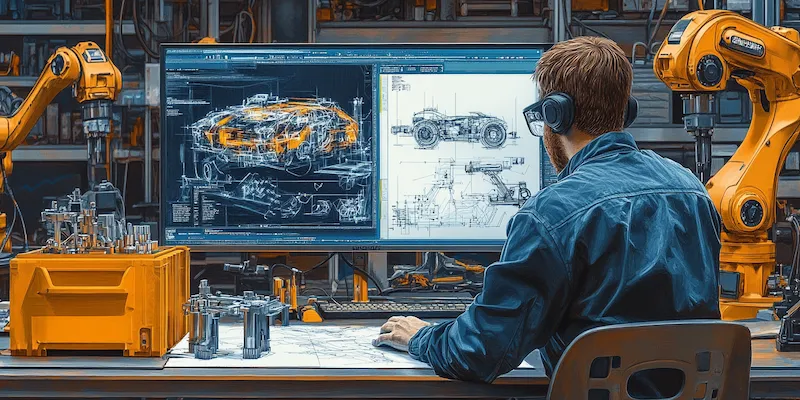

Współczesna budowa prototypów maszyn korzysta z wielu zaawansowanych technologii, które znacząco ułatwiają i przyspieszają proces tworzenia nowych rozwiązań. Jedną z najpopularniejszych technologii jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko testować różne koncepcje i modyfikować projekty w czasie rzeczywistym. Inną istotną technologią jest symulacja komputerowa, która umożliwia analizowanie zachowania prototypu w różnych warunkach bez konieczności fizycznego jego wytwarzania. Programy CAD (Computer-Aided Design) są niezbędne do precyzyjnego projektowania elementów maszyny oraz tworzenia dokumentacji technicznej. Warto również wspomnieć o technologii CNC (Computer Numerical Control), która pozwala na automatyzację procesu obróbki materiałów z dużą precyzją.

Jakie wyzwania napotykają inżynierowie podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest ograniczony czas na realizację poszczególnych etapów budowy. Inżynierowie muszą często działać pod presją terminów, co może prowadzić do popełniania błędów lub pomijania istotnych kroków w procesie projektowania i testowania. Kolejnym wyzwaniem jest dobór odpowiednich materiałów i technologii produkcji, które muszą spełniać określone normy jakościowe oraz być dostępne w odpowiednich ilościach. Problemy mogą również wynikać z komunikacji między zespołami projektowymi a działami produkcyjnymi, co może prowadzić do nieporozumień dotyczących wymagań technicznych czy harmonogramu prac. Dodatkowo inżynierowie muszą być gotowi na zmiany w trakcie realizacji projektu związane z nowymi odkryciami lub feedbackiem od użytkowników końcowych.

Jakie są najczęstsze błędy w budowie prototypów maszyn

W trakcie budowy prototypów maszyn inżynierowie mogą napotkać różnorodne błędy, które mogą wpłynąć na jakość i funkcjonalność końcowego produktu. Jednym z najczęstszych błędów jest niedostateczne planowanie, które prowadzi do nieprecyzyjnych specyfikacji oraz niejasności w zakresie wymagań projektowych. W rezultacie może to skutkować poważnymi problemami w późniejszych etapach, takimi jak konieczność wprowadzania kosztownych poprawek lub całkowitej przebudowy prototypu. Innym powszechnym błędem jest niewłaściwy dobór materiałów, który może prowadzić do osłabienia struktury maszyny lub jej niewłaściwego działania. Często zdarza się również, że inżynierowie ignorują znaczenie testowania prototypu w różnych warunkach, co może skutkować nieprzewidzianymi awariami podczas użytkowania. Dodatkowo, brak odpowiedniej komunikacji między członkami zespołu projektowego a działem produkcji może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie umiejętności są niezbędne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga od inżynierów oraz projektantów posiadania wielu kluczowych umiejętności, które pozwalają na efektywne realizowanie złożonych projektów. Przede wszystkim, umiejętności techniczne związane z inżynierią mechaniczna i elektryczną są niezbędne do zrozumienia zasad działania maszyn oraz ich komponentów. Znajomość programów CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto, umiejętności analityczne są istotne dla przeprowadzania symulacji oraz testów, które pozwalają na identyfikację potencjalnych problemów przed rozpoczęciem produkcji. Komunikacja interpersonalna jest równie ważna, ponieważ współpraca z innymi członkami zespołu oraz działami produkcyjnymi jest kluczowa dla sukcesu projektu. Wreszcie, elastyczność i umiejętność szybkiego adaptowania się do zmieniających się warunków oraz wymagań rynku są cechami, które mogą znacząco wpłynąć na efektywność procesu budowy prototypu.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na rozwój innowacyjnych rozwiązań w różnych branżach. Przede wszystkim, prototypy pozwalają na szybkie testowanie pomysłów i koncepcji, co umożliwia identyfikację ewentualnych problemów na wczesnym etapie projektu. Dzięki temu można uniknąć kosztownych błędów oraz zaoszczędzić czas związany z późniejszymi poprawkami. Prototypy stanowią również doskonałe narzędzie do zbierania opinii od użytkowników końcowych, co pozwala na lepsze dostosowanie produktu do ich potrzeb i oczekiwań. Dodatkowo, proces budowy prototypu sprzyja kreatywności oraz innowacyjności w zespole projektowym, ponieważ zachęca do eksperymentowania z nowymi rozwiązaniami i technologiami. Wreszcie, posiadanie dobrze opracowanego prototypu może być kluczowe podczas pozyskiwania inwestycji lub partnerstw biznesowych, ponieważ stanowi namacalny dowód na wykonalność projektu oraz jego potencjał rynkowy.

Jakie są różnice między prototypem a produktem finalnym maszyny

Prototyp i produkt finalny maszyny różnią się pod wieloma względami, co ma istotne znaczenie dla procesu rozwoju technologii. Prototyp jest zazwyczaj wersją roboczą maszyny, która ma na celu przetestowanie koncepcji oraz funkcjonalności przed rozpoczęciem masowej produkcji. Może on zawierać elementy tymczasowe lub eksperymentalne rozwiązania technologiczne, które mają na celu sprawdzenie różnych aspektów działania maszyny. Z kolei produkt finalny to ostateczna wersja maszyny, która została zoptymalizowana pod kątem wydajności, bezpieczeństwa oraz estetyki. W przypadku produktu finalnego wszystkie komponenty muszą spełniać określone normy jakościowe i regulacyjne, co często wiąże się z dodatkowymi testami oraz certyfikacjami. Ponadto proces produkcji produktu finalnego jest zazwyczaj bardziej zautomatyzowany i skalowalny niż w przypadku prototypu.

Jakie są trendy w budowie prototypów maszyn w XXI wieku

W XXI wieku budowa prototypów maszyn ewoluuje pod wpływem wielu nowoczesnych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który umożliwia szybkie tworzenie skomplikowanych kształtów przy minimalnych kosztach materiałowych. Ta technologia pozwala na łatwe modyfikacje projektów oraz przyspiesza proces iteracji pomysłów. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych zbieranych podczas testowania prototypów. Dzięki tym technologiom inżynierowie mogą szybko identyfikować problemy oraz optymalizować projekty w oparciu o rzeczywiste dane użytkowników. Również rosnąca świadomość ekologiczna wpływa na wybór materiałów stosowanych w budowie prototypów – coraz częściej poszukiwane są rozwiązania biodegradowalne lub pochodzące z recyklingu. Wreszcie cyfryzacja procesów produkcyjnych oraz rozwój Internetu Rzeczy (IoT) otwierają nowe możliwości dla monitorowania wydajności maszyn w czasie rzeczywistym oraz zbierania danych do dalszej analizy.

Jakie są najlepsze praktyki przy budowie prototypów maszyn

Aby skutecznie budować prototypy maszyn, warto stosować kilka najlepszych praktyk, które zwiększą szanse na sukces projektu. Przede wszystkim kluczowe jest dokładne planowanie wszystkich etapów budowy – od fazy koncepcyjnej po testowanie gotowego prototypu. Ważne jest także zaangażowanie wszystkich interesariuszy już na etapie definiowania wymagań projektowych, co pozwoli uniknąć nieporozumień i zapewni lepsze dopasowanie produktu do oczekiwań użytkowników końcowych. Kolejną dobrą praktyką jest regularne przeprowadzanie testów w trakcie procesu budowy – dzięki temu można szybko identyfikować problemy i wprowadzać korekty zanim stanie się to kosztowne lub czasochłonne. Warto również korzystać z nowoczesnych narzędzi inżynieryjnych takich jak symulacje komputerowe czy programy CAD, które ułatwiają wizualizację pomysłów i analizę ich wykonalności.