Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te są wykorzystywane do precyzyjnego wykonywania różnorodnych operacji obróbczych, takich jak frezowanie, toczenie czy cięcie. Dzięki zastosowaniu technologii komputerowej, maszyny CNC mogą realizować skomplikowane projekty z wysoką dokładnością oraz powtarzalnością. W budowie tych maszyn kluczowe są elementy takie jak silniki krokowe lub serwomotory, które odpowiadają za ruch narzędzi w różnych osiach. Oprócz tego istotne są również prowadnice, łożyska oraz systemy chłodzenia, które zapewniają długotrwałą i efektywną pracę urządzenia. Warto zaznaczyć, że budowa maszyn CNC nie ogranicza się tylko do mechaniki, ale obejmuje także oprogramowanie, które pozwala na programowanie ścieżek narzędzi oraz kontrolowanie całego procesu obróbczy.

Jakie są główne elementy budowy maszyn CNC

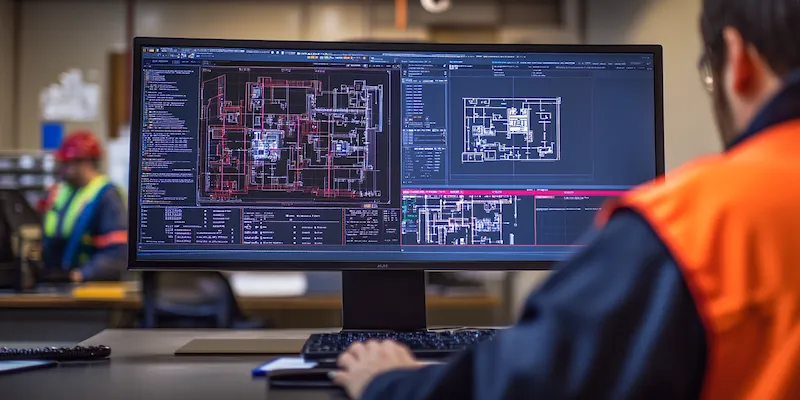

W kontekście budowy maszyn CNC wyróżniamy kilka kluczowych komponentów, które mają ogromny wpływ na ich funkcjonalność i wydajność. Przede wszystkim istotnym elementem jest stół roboczy, na którym umieszczany jest obrabiany materiał. Stół ten musi być solidny i stabilny, aby zapewnić precyzyjne wykonanie operacji obróbczych. Kolejnym ważnym elementem są osie ruchu, które umożliwiają poruszanie narzędzi w trzech wymiarach: X, Y i Z. W nowoczesnych maszynach CNC często stosuje się również dodatkowe osie obrotowe, co pozwala na jeszcze bardziej skomplikowane operacje. Silniki napędowe odpowiadają za ruch tych osi i muszą charakteryzować się dużą mocą oraz precyzją działania. Oprócz tego nie można zapomnieć o systemach sterowania, które są mózgami całej maszyny. To właśnie one interpretują dane z programu CAD/CAM i przekształcają je w konkretne ruchy narzędzi.

Jakie materiały można obrabiać przy użyciu maszyn CNC

Maszyny CNC charakteryzują się wszechstronnością i mogą być wykorzystywane do obróbki różnych materiałów. Wśród najczęściej obrabianych surowców znajdują się metale takie jak stal nierdzewna, aluminium czy miedź. Dzięki precyzyjnym narzędziom możliwe jest uzyskanie skomplikowanych kształtów oraz detali nawet w twardych materiałach. Oprócz metali maszyny CNC doskonale radzą sobie także z tworzywami sztucznymi, takimi jak PVC czy akryl. Obróbka tych materiałów wymaga jednak zastosowania odpowiednich narzędzi oraz parametrów obróbczych. Warto również wspomnieć o drewnie, które jest popularnym materiałem w rzemiośle artystycznym oraz meblarskim. Maszyny CNC umożliwiają precyzyjne cięcie i frezowanie drewna, co pozwala na tworzenie unikalnych projektów.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przekładają się na efektywność procesów obróbczych. Przede wszystkim maszyny te zapewniają wysoką precyzję wykonania detali, co jest niezwykle istotne w branżach wymagających ścisłych tolerancji wymiarowych. Dzięki automatyzacji procesów możliwe jest znaczne zwiększenie wydajności produkcji oraz redukcja czasu potrzebnego na realizację zamówień. Maszyny CNC umożliwiają także łatwe powielanie skomplikowanych projektów bez ryzyka błędów ludzkich, co przekłada się na większą jakość finalnych produktów. Dodatkowo dzięki zastosowaniu technologii komputerowej można szybko dostosować programy do zmieniających się potrzeb rynku czy indywidualnych wymagań klientów. Kolejną zaletą jest możliwość pracy z różnorodnymi materiałami oraz ich kombinacjami, co otwiera nowe możliwości dla projektantów i inżynierów.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach obserwujemy dynamiczny rozwój technologii związanych z budową maszyn CNC, co wpływa na ich funkcjonalność oraz zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest wzrost automatyzacji procesów produkcyjnych poprzez integrację sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji i dostosowywać swoje parametry pracy w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest wykorzystanie druku 3D jako uzupełnienia tradycyjnych metod obróbczych. Dzięki temu możliwe staje się tworzenie bardziej skomplikowanych struktur oraz prototypów w krótszym czasie i przy niższych kosztach. Ponadto rośnie znaczenie zrównoważonego rozwoju – producenci maszyn CNC coraz częściej poszukują rozwiązań minimalizujących zużycie energii oraz odpadów produkcyjnych.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle metalowym są one wykorzystywane do produkcji precyzyjnych komponentów, takich jak części silników, przekładnie czy elementy konstrukcyjne. Dzięki możliwości obróbki metali o różnych twardościach, maszyny CNC pozwalają na realizację skomplikowanych projektów, które wymagają dużej dokładności. W branży motoryzacyjnej maszyny te odgrywają kluczową rolę w produkcji części zamiennych oraz prototypów nowych modeli pojazdów. W sektorze lotniczym i kosmicznym, gdzie bezpieczeństwo i precyzja są na pierwszym miejscu, maszyny CNC są niezbędne do wytwarzania komponentów o ścisłych tolerancjach. W przemyśle elektronicznym maszyny te służą do obróbki płytek PCB oraz innych elementów elektronicznych. Oprócz tego, w branży meblarskiej i stolarskiej maszyny CNC umożliwiają tworzenie unikalnych wzorów oraz detali, co pozwala na personalizację produktów.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania specyficznych umiejętności oraz wiedzy technicznej, aby zapewnić efektywność i bezpieczeństwo podczas obróbki materiałów. Przede wszystkim istotna jest znajomość programowania maszyn CNC, co obejmuje umiejętność pisania kodu G-code oraz korzystania z oprogramowania CAD/CAM. Osoby pracujące z tymi maszynami powinny być również zaznajomione z różnymi technikami obróbczych oraz właściwościami materiałów, co pozwoli na dobór odpowiednich narzędzi i parametrów obróbczych. Ponadto ważne jest posiadanie umiejętności analitycznych, które pozwalają na rozwiązywanie problemów związanych z procesem produkcyjnym. Zrozumienie zasad działania maszyn oraz ich konserwacji jest kluczowe dla utrzymania ich w dobrym stanie technicznym. Warto również zwrócić uwagę na umiejętności interpersonalne, ponieważ praca z maszynami CNC często wiąże się z współpracą w zespole oraz komunikacją z innymi działami firmy.

Jakie wyzwania stoją przed branżą maszyn CNC

Branża maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój i przyszłość. Jednym z głównych problemów jest szybki postęp technologiczny, który wymusza ciągłe dostosowywanie się producentów do zmieniających się warunków rynkowych oraz oczekiwań klientów. Firmy muszą inwestować w nowoczesne technologie oraz szkolenia pracowników, aby pozostać konkurencyjnymi na rynku. Kolejnym wyzwaniem jest rosnąca presja na redukcję kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów. W związku z tym przedsiębiorstwa muszą optymalizować swoje procesy produkcyjne oraz szukać innowacyjnych rozwiązań, które pozwolą na zwiększenie wydajności. Problemy związane z dostępnością surowców oraz ich cenami również wpływają na branżę maszyn CNC, zmuszając firmy do poszukiwania alternatywnych materiałów lub dostawców.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczące i stanowią istotny element planowania finansowego dla przedsiębiorstw zajmujących się obróbką materiałów. Cena maszyny CNC zależy od wielu czynników, takich jak jej typ, rozmiar, funkcjonalność oraz producent. Na rynku dostępne są zarówno tańsze modele przeznaczone dla małych warsztatów, jak i zaawansowane urządzenia przemysłowe o wysokiej wydajności i precyzji. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją maszyny oraz jej uruchomieniem, co może wymagać dodatkowych inwestycji w infrastrukturę czy szkolenie personelu. Koszty eksploatacji obejmują zużycie energii elektrycznej, materiały eksploatacyjne takie jak narzędzia skrawające czy chłodziwa oraz regularną konserwację urządzeń. Warto również pamiętać o ewentualnych naprawach oraz serwisie technicznym, które mogą generować dodatkowe wydatki w dłuższym okresie użytkowania maszyny.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłość technologii CNC zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań oraz integracji nowych technologii. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji i dostosowywać swoje parametry pracy w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) otworzy nowe możliwości w zakresie monitorowania pracy maszyn oraz zarządzania procesami produkcyjnymi zdalnie. W kontekście ochrony środowiska coraz większą wagę przykłada się do zrównoważonego rozwoju – producenci będą poszukiwali rozwiązań minimalizujących zużycie energii oraz odpadów produkcyjnych.

Jakie są najlepsze praktyki przy obsłudze maszyn CNC

Aby zapewnić efektywność i bezpieczeństwo podczas obsługi maszyn CNC, warto stosować kilka najlepszych praktyk, które pomogą uniknąć problemów związanych z ich użytkowaniem. Przede wszystkim kluczowe jest przestrzeganie zasad BHP – operatorzy powinni być odpowiednio przeszkoleni w zakresie bezpiecznej obsługi urządzeń oraz stosować odpowiednie środki ochrony osobistej takie jak okulary ochronne czy rękawice robocze. Regularna konserwacja maszyn jest niezbędna do utrzymania ich w dobrym stanie technicznym – operatorzy powinni przeprowadzać codzienną kontrolę stanu urządzeń oraz dbać o czystość stanowiska pracy. Ważne jest także dokładne zapoznanie się z instrukcją obsługi maszyny oraz dokumentacją techniczną dotyczącą używanych narzędzi i materiałów. Programowanie maszyn powinno być wykonywane zgodnie z zaleceniami producenta – błędy w kodzie G-code mogą prowadzić do uszkodzenia narzędzi lub obrabianego materiału.