Projektowanie maszyn roboczych to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest zrozumienie funkcji, jakie maszyna ma pełnić oraz warunków, w jakich będzie pracować. Niezwykle istotne jest również określenie wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. W tym kontekście inżynierowie muszą brać pod uwagę nie tylko materiały, z jakich zostaną wykonane poszczególne komponenty, ale także ich właściwości mechaniczne i chemiczne. Ważnym krokiem w projektowaniu jest stworzenie prototypu, który pozwala na przetestowanie założeń teoretycznych w praktyce. Dzięki temu można zidentyfikować ewentualne błędy i wprowadzić poprawki przed rozpoczęciem produkcji seryjnej. Warto również zwrócić uwagę na aspekty związane z kosztami produkcji oraz późniejszym serwisowaniem maszyny, co ma kluczowe znaczenie dla jej opłacalności.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych korzysta z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia nowych rozwiązań. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia inżynierom tworzenie szczegółowych modeli 3D. Dzięki temu możliwe jest wizualizowanie konstrukcji oraz przeprowadzanie symulacji działania maszyny jeszcze przed jej fizycznym wytworzeniem. Kolejnym istotnym elementem są technologie druku 3D, które pozwalają na szybkie prototypowanie i testowanie różnych wariantów konstrukcji. Wykorzystanie analizy numerycznej oraz symulacji komputerowych pozwala na przewidywanie zachowań materiałów pod wpływem obciążeń, co zwiększa bezpieczeństwo i niezawodność projektowanych maszyn. Również automatyzacja procesów projektowych przy użyciu sztucznej inteligencji staje się coraz bardziej popularna, co pozwala na szybsze generowanie rozwiązań i optymalizację istniejących projektów.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych problemów jest niedoszacowanie obciążeń, którym maszyna będzie poddawana podczas pracy. To może prowadzić do uszkodzeń komponentów lub ich przedwczesnego zużycia. Innym powszechnym błędem jest brak odpowiedniej analizy ergonomicznej, co może skutkować niewygodną obsługą maszyny przez operatora i zwiększonym ryzykiem wypadków. Niezastosowanie się do norm bezpieczeństwa również stanowi poważne zagrożenie, które może prowadzić do tragicznych skutków. Często zdarza się także pomijanie etapu testowania prototypu, co uniemożliwia identyfikację potencjalnych usterek przed rozpoczęciem produkcji seryjnej. Warto również zwrócić uwagę na kwestie związane z dokumentacją techniczną – jej brak lub niekompletność może utrudniać późniejsze serwisowanie maszyny oraz jej modyfikacje.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród kluczowych trendów można wymienić rosnącą automatyzację procesów produkcyjnych oraz integrację sztucznej inteligencji w systemach sterowania maszynami. Dzięki AI możliwe będzie optymalizowanie pracy maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim one nastąpią, co znacząco zwiększy efektywność produkcji i bezpieczeństwo użytkowników. Również rozwój technologii związanych z Internetem Rzeczy (IoT) otwiera nowe możliwości monitorowania stanu maszyn oraz zbierania danych do analizy wydajności i kosztów eksploatacji. W kontekście ochrony środowiska coraz większą rolę odgrywa także ekoinżynieria, która stawia sobie za cel minimalizację negatywnego wpływu produkcji na środowisko naturalne poprzez zastosowanie materiałów biodegradowalnych oraz energooszczędnych rozwiązań technologicznych.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być w stanie zrozumieć zasady działania różnych komponentów maszyn oraz ich interakcje. Umiejętność korzystania z oprogramowania CAD i symulacyjnego jest równie istotna, ponieważ pozwala na tworzenie dokładnych modeli i przeprowadzanie analiz. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. W kontekście pracy zespołowej, zdolności komunikacyjne są kluczowe, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak programiści czy technicy. Ponadto, umiejętność zarządzania projektami i czasu jest niezbędna do efektywnego planowania działań oraz realizacji celów w ustalonych terminach.

Jakie są najważniejsze etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie zbiera się informacje dotyczące zastosowania maszyny, jej wydajności oraz warunków pracy. Następnie przystępuje się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły i rozwiązania. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, który obejmuje tworzenie modeli 3D oraz dokumentacji technicznej. Kolejnym krokiem jest budowa prototypu, który pozwala na przetestowanie założeń projektowych w praktyce. Po przeprowadzeniu testów i ewentualnym wprowadzeniu poprawek następuje faza produkcji seryjnej. Ważnym elementem procesu jest również wdrożenie systemu kontroli jakości, który zapewnia zgodność wyrobów z wymaganiami normatywnymi oraz oczekiwaniami klientów.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest konieczność dostosowywania projektów do szybko zmieniających się technologii oraz wymagań rynku. W miarę postępu technologicznego rośnie potrzeba implementacji nowoczesnych rozwiązań, co może prowadzić do zwiększenia kosztów oraz czasu realizacji projektu. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn, co wymaga przestrzegania rygorystycznych norm i standardów branżowych. Złożoność systemów mechanicznych sprawia również, że identyfikacja potencjalnych usterek staje się coraz trudniejsza, co może prowadzić do awarii w trakcie eksploatacji. Dodatkowo globalizacja rynku stawia przed inżynierami nowe wymagania dotyczące konkurencyjności cenowej oraz jakości produktów. W obliczu tych wyzwań niezwykle ważne jest ciągłe doskonalenie procesów projektowych oraz inwestowanie w rozwój kompetencji zespołów inżynieryjnych.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn roboczych

Tradycyjne podejście do projektowania maszyn roboczych opierało się głównie na doświadczeniu inżynierów oraz ręcznych obliczeniach, co często prowadziło do długotrwałych procesów projektowych i ograniczonej możliwości optymalizacji rozwiązań. W takim modelu kluczową rolę odgrywały fizyczne prototypy, które były testowane w rzeczywistych warunkach pracy przed rozpoczęciem produkcji seryjnej. Nowoczesne podejście natomiast korzysta z zaawansowanych narzędzi komputerowych oraz symulacji numerycznych, co pozwala na szybsze generowanie rozwiązań oraz ich optymalizację jeszcze przed etapem budowy prototypu. Dzięki temu możliwe jest znaczne skrócenie czasu realizacji projektu oraz redukcja kosztów związanych z testowaniem fizycznych modeli. Ponadto nowoczesne technologie umożliwiają integrację systemów IoT oraz sztucznej inteligencji w projektowanych maszynach, co zwiększa ich funkcjonalność i efektywność operacyjną.

Jakie są przykłady zastosowań maszyn roboczych w różnych branżach

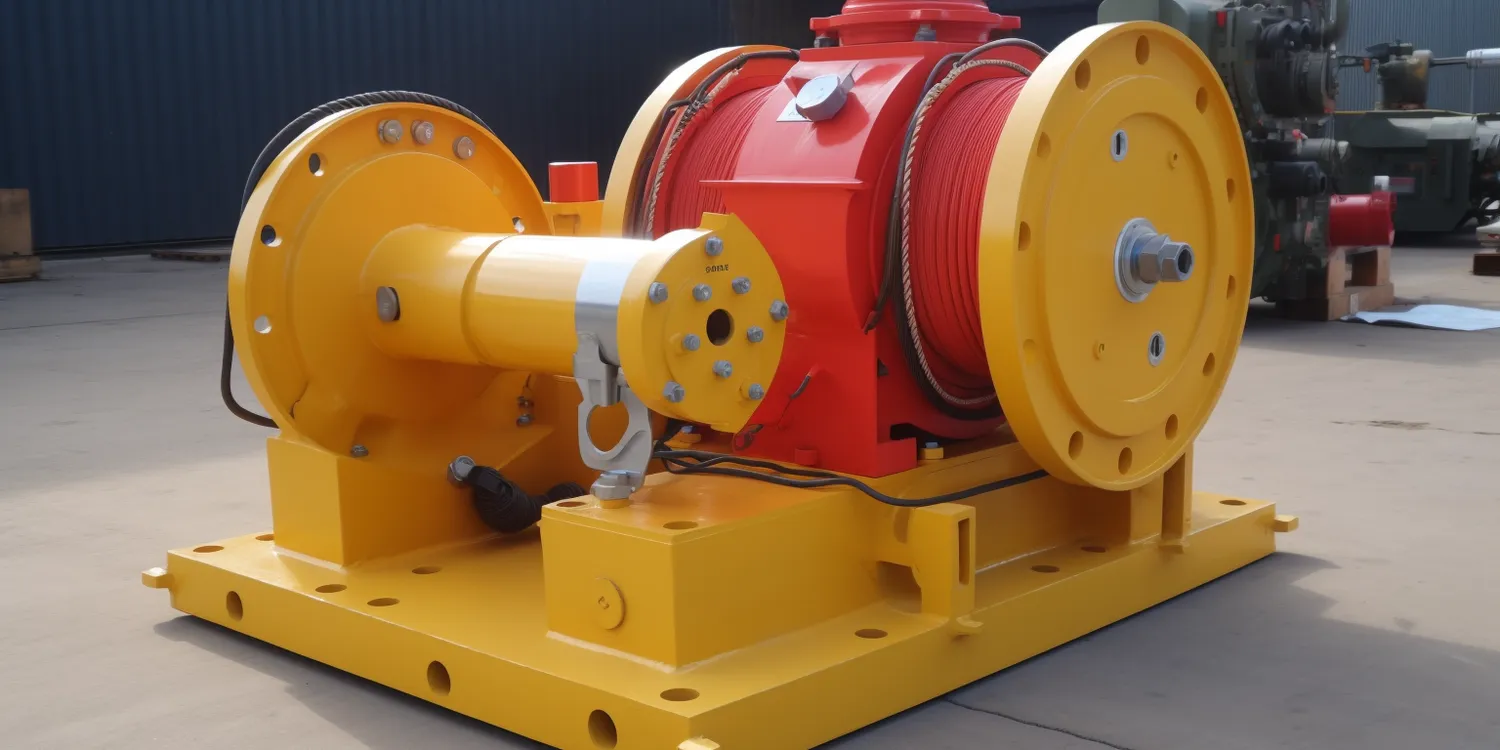

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, a ich różnorodność sprawia, że mogą pełnić wiele funkcji dostosowanych do specyficznych potrzeb użytkowników. W przemyśle budowlanym wykorzystywane są maszyny takie jak koparki czy dźwigi, które umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transport materiałów budowlanych. W sektorze produkcyjnym maszyny CNC odgrywają kluczową rolę w precyzyjnym cięciu i formowaniu materiałów metalowych czy plastikowych. Natomiast w logistyce coraz częściej stosuje się automatyczne systemy magazynowe oraz roboty transportowe, które zwiększają efektywność procesów magazynowania i dystrybucji towarów. W rolnictwie maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy roślin i zbioru plonów, co przekłada się na zwiększenie wydajności produkcji żywności. Również w medycynie maszyny robocze znajdują zastosowanie – roboty chirurgiczne umożliwiają przeprowadzanie skomplikowanych operacji przy minimalnej inwazyjności dla pacjentów.

Jakie są trendy związane z ekologicznym projektowaniem maszyn roboczych

Ekologiczne projektowanie maszyn roboczych staje się coraz bardziej istotnym trendem w obliczu rosnącej świadomości ekologicznej społeczeństwa oraz regulacji prawnych dotyczących ochrony środowiska. Inżynierowie coraz częściej poszukują rozwiązań pozwalających na minimalizację negatywnego wpływu produkcji na środowisko naturalne poprzez zastosowanie materiałów odnawialnych oraz biodegradowalnych. Dodatkowo istotnym aspektem jest optymalizacja procesów produkcyjnych pod kątem zużycia energii – nowoczesne maszyny często wyposażone są w systemy monitorujące zużycie energii i pozwalające na jego redukcję podczas eksploatacji. Również recykling komponentów staje się kluczowym elementem ekologicznego podejścia do projektowania – inżynierowie starają się tworzyć maszyny łatwe do demontażu i ponownego wykorzystania materiałów po zakończeniu cyklu życia produktu. Trend ten znajduje również odzwierciedlenie w rosnącej popularności elektrycznych napędów zamiast tradycyjnych silników spalinowych, co przyczynia się do zmniejszenia emisji szkodliwych substancji do atmosfery.